製剤製造部門

当社の製剤・包装の主力工場などをご紹介いたします。

製剤製造工程

エリア分け

製剤エリアと包装エリアは別々の基準で管理されており、入口が別になっています。

更衣室で各々のクリーンルーム用の作業服に更衣します。

入室

更衣後、作業エリアに異物を持ち込まないように手洗いを行います。(左上)

粘着クリーナーにより作業服の上から全身の異物除去を行います。(右上)

更に、吸引機による作業服の異物除去を行います。主に首部分など、作業服の接合部分の異物除去を行います。その後、手袋を装着します。(左下)

最後に、エアシャワーによる作業服の異物除去を行います。噴き出した空気により異物が落とされ、排気により異物が排出されます。(右下)

秤量(MES)

秤量工程では製剤の製造に必要な分量の原料を製造単位毎に量り取ります。

物流倉庫から搬入された原料を生産実行システム(MES)の指示に従い、ラベルのQRコードを読み込み、指示された量を秤量用天秤で量ります。問題なければラベルが発行され、原料を入れた袋にラベルを貼ります。システム化により原料の取り違え等のヒューマンエラーを防いでいます。

混合機

秤量工程で量った原料を混合機で混合します。錠剤の形にする際に、1錠ごとの薬成分を均等に配分するためです。当社は写真のボーレ混合器やV型混合器を使用し、各混合器の仕込み量は5~700kgになります。

流動層造粒乾燥機

製品によっては、混合工程の前に、原料の粉末を粒の形に加工する「造粒」を行います。粒の形にすることで含量均一性の向上し、加工しやすくなります。写真の流動層造粒乾燥機や、攪拌造粒機を使用し造粒を行います。

造粒工程では造粒設備内に入れた原料の粉体に結合液を噴霧し粒を造ります。設備は自動制御されており、製造条件を設定し、自動運転で製造を行います。

打錠

打錠工程では、混合工程で混合した粉末または顆粒等を打錠機で圧力を加えて錠剤の形に成型します。打錠機は質量を自動制御しており、規格外の錠剤を自動排除するシステムになっています。当社は各種打錠機を備え、少量生産から大量生産まで対応しており、各設備の1時間当たりの生産能力は3万錠~43万錠です。

フィルムコーティング

製品によっては、打錠工程で製造した錠剤にフィルムコーティングを行います。フィルムコーティングとは、錠剤を水溶性の高分子物質などでコーティングすることです。フィルムコーティングには苦みをマスキングし飲みやすくする、光や湿気の影響を受けにくくする等の効果があります。

当社は各種フィルムコーティング機を備え、その仕込み量は5kg~500kgに対応可能で、少量生産から大量生産まで対応しています。

設備は自動制御されており、製造条件を設定し、自動運転でフィルムコーティングを行います。

錠剤レーザー印刷機

錠剤印刷工程では、レーザー印刷機や、インクジェット印刷機等で錠剤の表面に製品名や成分量を印刷します。製品名等が印字されていることで、患者様の薬の取り違えによる誤飲を防ぐ効果があります。

印刷機の内部にはカメラが設置され、印刷不良がある場合、自動で検知され排除される仕組みになっています。

錠剤自動検査機

検査工程では錠剤の外観を検査し、異物や、割れ等のある不良錠剤を選別します。錠剤自動検査機は自動制御されており、検査条件を設定した後、自動運転で検査を行います。錠剤自動検査機は一度に生産する数量が多い製品に対しての検査に適しています。摘出された不良錠剤は不良内容を確認し、前の製造工程にフィードバックすることにより、品質の向上に努めています。

目視検査

錠剤の検査は原則として自動検査機により行いますが、一部の製品は検査員による目視検査を行います。目視検査は主に一度に生産する数量が少ない製品や、錠剤が小さいなど特殊な形状の錠剤の検査に適しています。検査員は定期的に不良品を摘出するテストを受け、テストに合格した検査員により検査が行われています。

PTP包装

外観検査を行った錠剤に包装を行います。当社では多くの製品にPTP※と呼ばれる包装を行っています。

※PTP(Press Through Pack)包装シートとは薬を包装する方法の1つで、錠剤やカプセルをプラスチックとアルミで挟んだシート状のものです。

プラスチック部分を強く押す事でアルミが破け、中の薬を1錠ずつ取り出すことができます。(左)

包装後の状態に異常がないか、外観をチェックします。(右)

ダブルチェック

設備の製造条件を設定する際は、2名でダブルチェックを行い、設定間違いを防ぎます。

写真は流動層造粒乾燥機の設定チェックを行っているところです。

包装工程

入室

包装エリアは製錠エリアと異なる基準で管理されているため、服装が異なります。

包装エリアでも、入室にあたり、手洗い・粘着クリーナー・吸引機・エアシャワーを用いて徹底的に異物を除去する点は変わりありません。

バンディング

製剤エリアにて10錠単位でPTP包装された錠剤は、個装箱に納める単位(ここでは10シート)でフィルムで束ねられ、次のカートニング(箱詰め)工程に運ばれます。次の工程までの間にウェイトチェッカーで質量をチェックし、錠剤が正しい数量入っていることを全数確認します。

カートニング

先のバンディング工程で束ねられたPTPシートを個装箱に詰め、糊で封緘します。

個装箱レーザー印刷

個装箱(販売包装単位)には(1)製造番号、(2)有効期限、(3)販売包装単位毎に定められた商品コード の各情報を含むバーコードを印刷します。

高速で流れていく個装箱に対し、レーザーを照射して上記の情報を書き込みます。

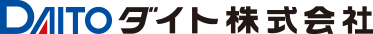

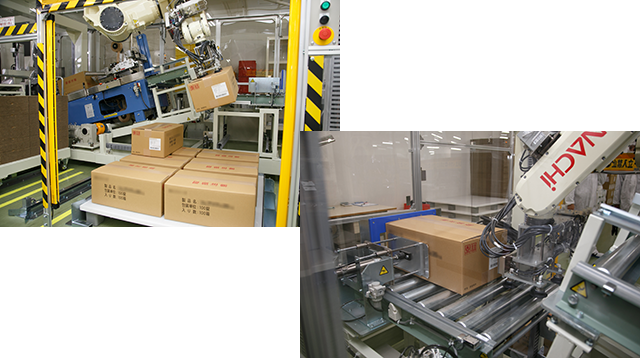

外箱(段ボール)詰め

本ラインでは、個装箱を外箱に詰める工程を、ロボットが行っています。

ロボットは、個装箱を一定数束ね、それを組み立てた外箱(段ボール)内に詰めて、テープで封緘します。また、ロボットは、外箱に管理ラベルも貼付します。

パレタイズ

ロボットは、封緘された段ボールを所定のパターンでパレットに積んでいきます。

運搬

所定のパターンで、必要個数積まれた外箱をパレットごと引き出し、倉庫に運搬します。

製造記録記入

包装エリアでは、誤った資材が用いられたり、不適切な包装状態で出荷されることを防止するために、生産量や、不良品の数、使用された資材の数などを厳密に計数し、製造記録にリアルタイムで記入・管理しています。

その他製造支援設備

包装エリア管理室

包装エリアの管理室です。管理業務が日々の生産業務を支えています。

低誘虫照明

工場入口には、昆虫を誘引しにくい、特殊な照明を使用しています。

製剤建屋外観

第五製剤棟

2001年に竣工した製剤工場です。第3物流センターが併設されています。

2021年現在、ダイトで最大の床面積の工場です。(約10,000m2)

第六製剤棟

2008年に第五製剤棟に隣接して建築された製剤工場です。第6物流センターが併設されています。

当社で最も高い6階建ての工場であり、第五製剤棟に次ぐ床面積を有します。

(約9,000m2)

渡り廊下

主要な各製剤棟間は全て渡り廊下で接続されており、各製剤棟間で原材料、製品、人員等を自由に行き来させることが可能となっています。

その他関連設備

キュービクル

製剤・原薬の各工場に給電している高圧変電設備です。